- 更新时间:2024-04-29 16:33

所属行业:电气 工控电器 DCS/PLC系统 -

发货地址:上海松江永丰

信息编号:295049391,公司编号:22556605

产品规格:模块式

产品数量:1000.00 台

包装说明:全新

产品单价:面议

官方网址:http://zhangqueena.b2b168.com/

- 15221406036 聂航

- 留言数:1人

- 查看数:4人

西门子6ES7222-1EF22-0XA0安装方法

- 相关产品:

西门子代理商

西门子一级代理商

- 所在区域:上海松江永丰

- 经营性质:私有企业

- 企业类型:经销批发

- 注册地:上海 松江 永丰 上海市松江区广富林路4855弄52号3楼

- 主营产品:西门子DP电缆代理商,西门子中国代理商,西门子中国一级代理商,西门子模块代理商,西门子,代理商

- 企业已认证

- 个人实名已认证

- 产品分类

- 商家其他产品

- “西门子6ES7222-1EF22-0XA0安装方法”详细信息

西门子6ES7222-1EF22-0XA0安装方法

1 引言

可编程控制器(Programmable Logic Controller)简称PLC或PC,是一种以微处理器为器件的过程控制装置,主要用于生产过程中按时间顺序控制或逻辑控制的场合,以取代复杂的继电器控制装置。PLC一般采用梯形图(LAD)、功能块图(FBD)、指令表和顺序功能表图(SFC)编程,可以方便地通过改变控制程序实现系统的改进和扩充,不必改变硬件设备,具有良好的柔性。它从初的逻辑控制、顺序控制已发展成为具有逻辑判断、定时、计数、记忆和算术运算、数据处理、联网通讯及PID回路调节等功能的现代PLC。PLC系统与通用计算机可直接或通过通讯处理单元、通讯转接器相连构成网络,以实现信息的转换,构成分布式控制系统,系统可由一台计算机与多台PLC构成,以便完成较大规模的复杂控制。它以构成简单、编程简单、性高、有优良的抗干扰能力,适用于恶劣的工业环境等特点,越来越得到广泛的应用。

山西铝厂3#焙烧炉采用丹麦史密斯公司的气态悬浮焙烧炉。焙烧炉是将含水分的氢氧化铝经高温焙烧成工业用氧化铝,它的热能来自四套燃烧站,分别为干燥热发生器、启动热发生器、点火燃烧站和主燃烧站。四套燃烧站都采用德国西门子S5—95U小型可编程控制器,与Honeywell 的系统连接构成整个控制系统。下面以3#焙烧炉的干燥热发生器为例来说明了编程控制器在焙烧炉的应用。

2 S5—95U简介

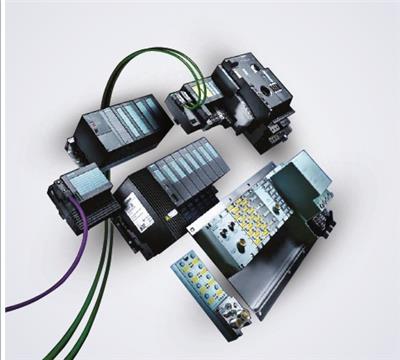

S5—95U是德国西门子公司开发的SIMATIC S5系列控制器中一种小型控制器,其构成系统模块化,使其体积小而功能强大。它不单运行,需与其它部件交换数据,与现场设备构成廉价的分布式控制系统。

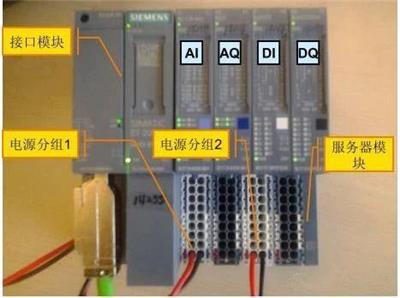

2.1 组成

S5—95U由电源模板、处理单元(CPU)、存储器、用户存储器、输入输出模板(I/O)、编程器及外部设备组成。本机有16个数字输入、16个数字输出、8个模拟输入、1个模拟输出、4个中断输入、2个记数输入,可用扩展单元增加其容量,大扩展到256个数字输入输出,通过接口与过程控制系统及其它PLC通讯,实现指令控制和数据交换。

2.2 程序的编程及结构

S5—95U的控制功能是靠程序的执行来实现的。通过用梯形图、语句表在个人计算机上编程,也可通过SIMATIC编程器用语句表编程,然后装载到PLC的存储器中。程序采用STEP5语言编程,模块化结构。结构化编程可完成复杂的任务,它把整个程序分成一个个立的程序块,这样可使编程简单、容易修改,能使程序部分标准化,程序测试调试简便。有五种块类型:(1)组织块OB(组织管理程序)用以表示操作系统和应用程序之间的接口。分两大类,一类由系统程序调用,另一类由用户调用。由系统调用的组织块用以控制循环、中断驱动和定时驱动程序的执行,如可编程控制器的重新启动和设备出错的恢复等功能块。由用户调用的组织块如OB3触发扫描时间、OB251PID控制算法,它集成在操作系统中。组织块不是应用程序的一部分,因而不能被读或修改。(2)顺序块SB(给顺序控制编程的特殊块)(3)程序块PB(经结构化处理的应用程序所产生的块)一些主要程序块应能提供一个应用程序的总貌,与各种工艺相关的功能则在不同的次级程序块中被编程。应用程序大部分都由程序块组成。(4)功能块FB(一个控制程序功能需操作或用于实现重复使用和特别复杂的功能)它在程序存贮中只存放一次而可重复调用,每次调用可赋于不同的参数。其类型有可编程功能块、集成入操作系统的功能块和标准化功能块。(5)数据块(存储处理控制程序所需的数据)

2.3 程序的扫描

应用程序扫描一般是循环扫描。在启动程序之前,输入模板的信号被读出并传送到过程输入映象。在执行程序后,过程输出映象的信号状态被传送给输出模板,然后开始一新的程序扫描。它的扫描周期由控制程序的长短来决定。此外,还有中断控制程序处理和时间控制程序处理。

2.4 程序的装载和存贮

程序装载到PLC有两种方法:一种是以编程器在线装载,另一种是以存贮器子模板装载,分自动和手动装载。自动程序装载是程序由存贮器子模板自动装载到PLC的程序存贮器中。手动程序装载是程序由存贮器子模板拷贝到PLC的程序存贮器中。

存贮时,程序从PLC的程序存贮器拷贝到PLC的程序存贮器中。

3 工艺流程及控制要求

3.1 工艺流程

湿的氢氧化铝进入文丘里干燥器(由干燥热发生器提供热能),物料水分被蒸发后,被气流带走,文丘里干燥器的出口温度大约控制在130—160℃范围内。干燥热发生器的好坏直接影响氧化铝的提产。

3.2 控制要求

3.2.1 点火过程控制

干燥热发生器的点火过程控制是一典型的顺序控制。其启动顺序如下:

A 煤气阀V02到启动位置,风机M12启动。

B 9秒后,风门M11到大。

C 40秒后,风门M11调到启动位置。

D 煤空阀V05关,9秒后,泄漏控制开始,运行18秒。

E 检漏阀V04开,煤气喷入,点打火,燃烧运行,火焰连续监测。

3.2.2 温度控制

干燥热发生器主要靠调节进入文丘里干燥器的煤气流量来实现温度的控制。

4 控制功能的实现

4.1 顺序控制及逻辑控制

顺序控制是可编程控制器的主要功能。以前顺序控制是采用继电器、计数器、阀门等机诫设备来实现。S5—95U利用基本的逻辑元素和运算来实现逻辑控制功能,利用定时器、记时器来实现时间控制功能。干燥热发生器的程序包括主顺序程序块、风门电机(M11/M12)控制程序块、阀门(V02/V03/V04)控制程序块、煤气捡漏控制程序块、报警联锁程序块、模拟量的处理等几部分程序。

主程序循环扫描,通过主程序调用其它程序。

现场报警会引起启动过程中断。如电机M12报警、阀V03 V04 V05报警、火焰报警、点位置报警、点电磁阀报警等。过程报警会引起停车。如煤气压力P05报警、煤气流量报警、燃烧风流量报警等。报警信号不仅输出到继电器,同时也输出到可编程控制器的控制面板的指示灯。

干燥热发生器的起停与焙烧炉其它设备有联锁,该联锁通过系统中IPC620的逻辑控制实现,并直接输出到可编程控制器的联锁指示灯。

4.2 模拟量的控制及处理

4.2.1 V02阀定位器控制,通过自控系统中回路调节来实现

V02阀在点火过程中,都处在启动位置,燃烧运行后,通过系统给定值来自动增减阀门,实现自动调节。

4.2.2 燃烧风风门的控制,通过S5—95U可编程控制器实现

燃烧风风门的控制是根据检测的煤气流量值,经模拟量处理后,按一定的对应关系,由S5—95U计算出风门开度,然后输出到风门。具体处理过程如下:

A 煤气检测流量FT01(脉冲信号)转换成煤气流量(电流信号)

B 煤气流量值的修正

C 据修正后的标准流量FI01计算出风门控制量FC11

4.2.3 模拟量的处理

S5—95U可编程控制器只做运算,它的结构相对比较简单,但程序设计比较麻烦。在解决实际问题时,为不导致数溢出,在编制程序时,为参加运算的数选择适当的比例因子,使参加运算的数和中间结果的都符合表示法的形式,算出的得数还需程序人员还原。它的数字量一般都是二进制码的16位数,可以直接使用STEP5操作进行加减和比较运算。而标准功能块则用于这些值的乘除运算。所有模拟量的读入和输出都通过模拟输入输出模板和标准功能块FB250读入和FB251输出,其数据都存入数据块中。模拟输入模板把模拟过程信号转换成CPU能够处理的数字值,模拟输出模板则实现相反的功能。如模拟输入量有煤气压力P05、煤气流量F01、风流量FT11、阀位反馈值、煤气温度T01、煤气压力P01等,模拟输出量有阀位设定ZY01、面板显示的流量值FI01、面板显示风流量FI11等。

5 功能块的应用

5.1 功能块的特点

功能块可用处理器的全部操作指令系统对一个功能块编程,只能用语句表对功能块编程和存档,可用图形表示,可给功能块赋参数,功能块具称等特点。因此,功能块可充分利用处理器,但另一方面,功能块不如程序块那样容易编程。

5.2 功能块的编程

功能块采用语句表用编程器来编程。功能块分为两大类:即带块参数的功能块和不带功能块的功能块。无块参数的功能块编程在本质上同程序块的编程基本一样,随着编程器提示,输入功能块名(包含8个以内的字符)。带块参数的功能块,则在输入块名以后应该这些块参数的名字、参数类型和数据类型。当所有块参数都引入后,再用控制功能的编程继续输入。

5.3 标准功能块的应用

标准功能块都集成在CPU操作系统中,执行速度快,且不占用户存储空间,常用的标准功能块有模拟量读入功能块FB250 RLG: AE、模拟量输出功能块FB251 。此外,可编程在运算过程中经常还会用到16位码变换器FB241 COD:16、16位二进制乘法FB242 MUL:16、16位二进制除法FB243 DIV:16、数到浮点数转换FB15、浮点数到数转换 FB16、浮点数相乘FB19、浮点数相除FB20等标准功能块。还有一种由用户编程的功能块,如V02调节阀自动增减功能块FB21和FB22。

6 结束语

实践证明,PLC是实现现场自动化的理想控制器。它的体积小、功能强、程序设计简单、灵活通用、维护方便等一系列优点特别是高性和较强的适应恶劣环境的能力,是得到用户的。作为从事工业自动化的技术人员,不但要熟悉各种控制系统的原理和结构,而且还要了解控制对象的工艺过程和控制要求。只有这样,才能设计、安装调试和维护好工业自动控制系统,确保氧化铝生产过程和经济稳定运行。

提高炼钢自动化水平,对炼钢钢水质量、提高炼钢的劳动生产率起着至关重要的作用。我所于2004年2月承建上海宝钢集团一钢公司炼钢区及不锈钢炼钢区测温取样装置。该测温取样装置是为配合不锈钢及碳钢热轧板卷技术改造项目炼钢工程配套而建,一期总共设计有十一套测温取样自动控制系统,其中两套采用德国西门子SIMATIC S7-300可编程控制器和6ES70变频器集成控制系统,其余采用日本富士PLC和变频器控制,仪表部分全部采用贺利氏电测骑士的测温取样仪表。由于新厂区结构紧凑,生产场地设计局促,生产流程如果由人工手动控制完成容易造成钢水输送紧张以致不畅;另外操作环境恶劣对人工操作也具有一定的难度和危险度。因此,在炼钢过程中实现全自动测温取样控制非常重要,使得整个设备操作加、,大大的提高了整个炼钢工艺的连续性,减少了故障率,同时也提高了炼钢的劳力生产率。

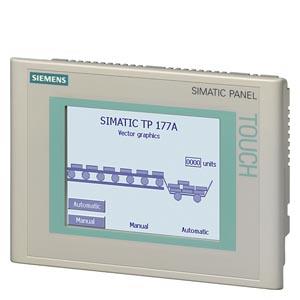

电气控制主要功能针对炼钢区每套测温取样装置的结构特点,电气控制系统采用德国西门子S7-300系列PLC为控制设备,该系统主要的控制对象包括测温取样体传动电机和测温取样仪表装置。其中,测温取样体的控制主要包括:一台交流变频电机启/停控制、速度给定控制、变速控制、方向控制,一台编码器的行程控制及校零控制。测温取样仪表的控制主要包括准备测温、测温取样中、测温取样完成信号的、温度的采集、故障信号的采集及传输到上一级PLC系统信号的处理。

电气控制基本结构及配置控制系统采用德国西门子SIMATIC S7-300系列PLC一钢不锈钢炼钢区测温取样电气控制系统采用西门子SIMATIC S7-300 PLC作为基础控制装置,根据体设备的实际需要现场安装有现场操作箱,采用分布式模式,将每个I/O子站设在体框架上,体上相应的控制信号直接送入子站,子站只需要一根PROFIBUS-DP现场通讯总线和一根电源线与PLC总站相连实现信息的上下传输,给现场操作带来很大的方便,同时,由于电气室和测温取样装置之间有一定间距,因此采用该控制方式减少了用户在电缆上的投资,也减少了铺设电缆所需的设备材料和人力资源,同时还减少了从现场到电气室的硬线连接,从而增加了信号的性,为以后的检修和维护都带来了方便。另外该系统这样的配置方式具有很好的可扩展性,如果现场需求有所变化,增加控制信号或改进控制自动化程度,都可直接将信号就近接入到I/O子站,方便设计及施工。

仪表系统采用贺利氏电测骑士产品.本系统采用贺利氏电测骑士数字测温取样仪表,该仪表具有的的模式、的性能和强的数据处理功能,以及的部件和面向系统的操作软件确保测量数据的。仪表主要用于浸入式测温,通过测端部的热电偶来测量温度,可连续测温,具有完善的数据输出功能。

电气控制系统主要设计思想系统控制主要是在装钢水的钢包抵达工作位后,由上一级系统发出指令控制测温取样装置工作。装置由上、下限位开关对体上、下运行做限保护,由编码器计数测量体行走行程进行调速停位、测量进入钢水液面行程,保证测温取样的准确性,测温取样仪表发出信号实现回位、准确停车及温度信号采集,完成一次动作循环。在此同时通过悬挂式补偿导线将测温的温度信号传输到相关控制单元及仪表上反映。

工艺要求根据装置动作要求,在PLC软件控制中,测温取样装置分为手动、半自动和自动三种工作方式,三种方式的切换在现场操作装置上完成。装置可一次性完成测温及取样功能,也能分别完成测温和取样功能。 手动控制手动控制主要用于现场设备维护和检修,不受任何外部联锁条件限制,操作工由此检测设备运行的性及系统运行的性。除此,也可在实际的生产中使用,只是要求操作工的熟练程度要高。

半自动控制主要用于在已知钢水液面深度的情况下,人工选择体行走行程,进行测温取样操作,同时实现单的取样功能。在现场设备维护和检修时,是检测设备准确停车精度的主要方式,这要求编码器信号读入及处理的性高。自动控制主要应用于生产实践中,人工干涉,立完成设备所要达到的工艺要求,这要求测温取样仪表发出信号的性高,控制系统响应快,变频控制。

操作开始应保证测温在初始位也即在编码器的校零位,钢水罐车到达测温取样位,测温取样探头安装完毕,根据上一工序提供的钢水液面参数设定行程档位(半自动方式下)或不设定行程档位(自动方式下),准备开始工作。测温取样功能执行完毕,使得测温回到初始位也即在编码器的校零位,编码器计数清零。根据系统所要实现的控制功能和以及系统上的硬件配置,设计整个系统的控制流程。 S7-300和6ES70变频器通讯参数设置体的行走由6ES70变频器控制,控制指令由S7-300向变频器发出。在此系统中,我们需要在变频器中增加一块CBP Profibus通讯板完成S7-300与变频器中CUVC板的通讯。PLC和变频器通过通讯传送控制状态

结束语

整套控制系统经过现场调试后,经过近两年的运行,系统良好稳定,测温取样成功,控制精度高,满足了现场的工艺要求,达到了预期的效果。由于系统运行效果好,又节约劳力,该厂在二期建设中也上了该系统,至今设备已调试完毕且投入使用,控制效果均良好

西门子 S7-200在远程闸门控制系统中的应用

传统的闸门控制方式需要人员到现场操作闸门启闭机或者使用一般工控机来实现。这样的控制方式不能适应闸门孔数多,控制距离闸房较远的控制需求。工控机对闸门集中控制的方式在闸门孔数较多时,不能够避免铺设线路过多过杂的状况,也无法保证系统的稳定运行。并且对于远程控制的实现存在着线路故障的风险。

本文针对通济堰取水枢纽工程中的闸制提出解决方案,该系统闸门数量为17孔,加上需改造的旧闸门5孔,总数达到22孔。而控制距离远的一孔闸门为500米。实现这么大数量的闸门的远程控制,工控机显然无法满足系统稳定、工程、施工费用少的要求。

在该工程设计中,利用ProfiBus 现场总线将PLC组网,由上位机来实现对闸门启闭机的远程控制。并将闸门开度、坝前和坝后水位、闸门荷重情况传送至上位机。由上位机根据现场PLC提供的信息对闸门运行状态进行监视,并在故障发生时提供故障信息。

本系统的控制器件采用德国西门子公司的S7-200,通讯总站采用S7-300。未采用中继站的情况下,通讯能力远达到1200米,能够该工程的远程控制需求。

1 结构及功能

该系统采用的是三层通讯组网方式,底层的是由22台S7-200组成的相互立的现场控制单元,中间层是由一台S7-300构成的通讯主站,上层是由上位机及服务器组成用户层。

除通讯功能外,该系统还具有以下功能:

控制功能:系统采用两种控制方式,即自动(即远方集中控制)和手动控制。

监测功能:系统自动采集闸门位置、闸门荷重、上下游水位及电气器件运行状态的信息。

保护功能:判断电机过载、闸门上下越限、电源供电异常、闸门失速/卡滞等,并对故障进行实时处理。

2 系统硬件设计

2.1 系统总线设计

在通济堰的22孔闸门中,每孔闸门用一个S7-200(CPU224)作为智能控制单元,构成一个现地控制柜。每个PLC 通过ProfiBus总线与一台S7-300(CPU315-DP)通讯,通讯由每个PLC所带的通讯模块(EM277)来实现。PLC-300作为系统的主站,负责收集从站(S7-200)上传的信息和下达命令。PLC-300与一台上位机通过CP6511卡相连,上位机作为远程操作平台。

2.11 ProfiBus-DP总线

DP总线电缆是西门子公司提供的总线电缆,其技术参数如表一所示。DP总线连接器选用9针D型RS485适用的连接器。

DP总线安装布线采用的是总线型拓扑结构,由于方案中只存在22个从站,因此可将22孔闸门的PLC从站挂在同一段中,而无须加载中继器。注:DP总线型结构中每个网段大可挂载32个从站,且在无中继器的情况下每个网段长距离为1900米。电缆大长度取决于传输速率。

以DP总线方式连接各个从站,需要在个和后一个站加装终端电阻,而中间的各个从站则只需将A、B数据线连接到总线上即可。

DP总线采用西门子的线缆和接头,通讯总线电缆入柜时屏蔽层与柜体连接接地。在线路铺设时,将通讯总线与17控制线一起布设,至于同一个电缆槽中。通讯总线在室外段通过地线铺设。

2.2 系统数据采集

在上位机对闸门启闭机施行控制的时候,需要实时地将闸门的闸位信息上传至微机。还要将闸前和闸后的水位信息同时上传。同时,还需要不间断地将闸门启闭机的荷重告知上位机,以便监控闸门是否出现卡滞。

在这个系统中,对闸位的监测采用旋转编码器来实现。由于旋转编码器的输出信号是16位的数字信号,所以增加一个PLC的16位数字量模块(EM221-16DI)。

水位信息由投入式压力水位传感器测量闸前闸后水位,S7-200自带有模拟量模块,水位传感器可直接接入,无须另加信号模块。

3 系统软件设计

系统上位机的用户层解决方案采用西门子的WinCC作为组态软件编制用户操作界面,并且实现与S7-300的通讯接口的衔接。操作界面采用人性化的图形界面。用户在利用组态软件下达对闸门的控制命令,同时能够在界面上看到闸门的实时状态,包括:闸门位置、闸门荷重、上下游水位、以及9类故障信息。

而S7-200与S7-300的内部程序编制则采用西门子的Step7来实现。

由于本系统要实现控制闸门启闭高度的技术要求,所以程序设计考虑用户可以自行选择采用开环控制或者是闭环控制的控制方式。

4 结束语

本系统作为PLC在另一种领域的应用,对于PLC的功能作了进一步的尝试。系统所采用的三层分布式网络结构在保通信过程畅通的前提下,确保了各个控制单元的。系统的设计能够满足工程现场长达500米的控制距离的需求,并能实现对控制对象的远程监控。该系统已经在通济堰渠取水改造工程信息自动化系统中投入使用,并且性能稳定,了预先的效果。

德国西门子公司以其的工业控制技术。在市场被细分的过程中,西门子公司加快了玻璃行业工业控制自动化市场的步伐,挟其技术方面的扰势不断好的成绩。

西门子公司玻璃技术开发凭借的型产品组合、为玻璃企业量身定做的解决方案和积累的丰富经验以及专有技术,为玻璃制造商、玻璃加工厂家与玻璃工厂设计方、玻璃生产设备制造商以及咨询工程师提供技术支持。西门子的终目标是凭借其特殊的解决方案和技术优势,实现玻璃生产和玻璃加工的优化,并大限度地降。

西门子很多的控制系统及技术设备已经在玻璃行业里有了广泛的应用,不断为玻璃企业带来新的利润,减少开支。西门子的技术开发能力遍及产品交付直至电气技术全套解决方案的整个范围,其中包括生产与管理或解决方案的集成,以适应好的能源开发。这些技术开发能力对玻璃生产和玻璃加工同等重要。

经过多年的验证,西门子公司开发的SimaticPCS7过程控制系统本身已经成为一套得到公认的率玻璃行业过程控制系统。PCS7V6.0过程控制系统的新功能之一是工厂资产管理功能。此项功能可向玻璃生产厂家发出预警,使其注意到在正常生产期间内存在的潜在故障,从而可使生产停机检修时间大大缩短或避免停机检修。

在冷端领域成本压力日益增加的情况下,西门子采用全新浮法端概念应对新需求。该浮法端概念可作为同类工厂概念的一个范例,与Simotion运动控制和Sinamics系统相结合,构成全集成自动化的一个组成部分,并可与Simatic系列产品兼容。

在切割技术和玻璃板的搬运及输送中,西门子的模块化结构工厂与生产线可充分满足市场的需要。采用基于部件的自动化(CbA),可建立配有分布式智能及简易机器间通讯的模块化工厂。这种工厂的基础是集成机械技术、自动化技术以及用户程序的机电一体化模块。

标准化、统一化、化是西门子对自己的工程控制系统提出的要求。西门子采用基于全集成自动化(TIA)和全集成能源管理(TIP)的玻璃行业标准化统一解决方案,玻璃生产厂家和玻璃生产设备制造商可应付生产过程中遇到的问题。高度标准化可缩短在生产调试或工厂调试之前的持续时间,简化维修保养工作,并削减成本。西门子公司SimaticIT可实现公司管理、订单管理及玻璃加工之间的无缝集成,并释放出潜力。

除了适合整个玻璃加工工艺的性技术及智能解决方案,作为一个合作伙伴,西门子还可为玻璃工业提供技术支持和项目管理。

- “西门子6ES7222-1EF22-0XA0安装方法”联系方式

- 我要给“西门子6ES7222-1EF22-0XA0安装方法”留言

- “西门子6ES7222-1EF22-0XA0安装方法”商家推荐产品

- 西门子6ES7222-1EF22-0XA0安装方法相关产品

-

天津津南区器械公司怎么注册财税小檬注册公司

氢氧化钙,生石灰,熟石灰 灰钙粉生产厂家

欧洲BISON中实卡盘

电加热食堂炒菜机夹层锅

LNI臭氧发生器Sonimix 4001

合力新H3系列叉车制动总泵 2-3.5吨H2MD5-40902刹车泵

进口玻纤增强尼龙PA6\PA66 PBT润滑剂玻纤处理剂防玻纤外露剂TAF

黔南瓮安小米广告设计制作操作贵州江口手绘刷墙体广告喷绘挂布刷墙

调质量凉席三件套 新乡市如兰床上用品供应

河源高校实验室污水处理设备

柳州高校实验室污水处理设备

呼伦贝尔发电机出租

广西垃圾场恶臭气体在线监测站JYB-OU 厂界异味外溢电子围栏

合力CPD20电动叉车门架瓦盖 2吨前桥固定支座盖

西门子Wincc 7.5软件128点运行版

电话机器人帮人打电话

绍兴东南亚风室内空间定制产品电话 推荐咨询 浙江西点家居供应

黔南龙里贵州醇乡镇招绘服务贵州剑河手绘刷墙体广告喷绘挂布刷墙

天津东丽区器械公司注册流程财税小檬注册

西门子Wincc 7.5软件512点运行版

合力 5吨老款叉车CPCD50发动机仪表线束 全车线 整车线束