- 更新时间:2024-04-29 16:49

所属行业:电气 工控电器 DCS/PLC系统 -

发货地址:上海松江永丰

信息编号:295049491,公司编号:22556605

产品规格:模块式

产品数量:1000.00 台

包装说明:全新

产品单价:面议

官方网址:http://zhangqueena.b2b168.com/

- 15221406036 聂航

- 留言数:1人

- 查看数:7人

西门子6ES7223-1BF22-0XA8安装方法

- 相关产品:

西门子代理商

西门子一级代理商

- 所在区域:上海松江永丰

- 经营性质:私有企业

- 企业类型:经销批发

- 注册地:上海 松江 永丰 上海市松江区广富林路4855弄52号3楼

- 主营产品:西门子DP电缆代理商,西门子中国代理商,西门子中国一级代理商,西门子模块代理商,西门子,代理商

- 企业已认证

- 个人实名已认证

- 产品分类

- 商家其他产品

- “西门子6ES7223-1BF22-0XA8安装方法”详细信息

西门子6ES7223-1BF22-0XA8安装方法

引言

目前我国大多厂的主力机型B1包装机组是在上世纪80~90年代从德国斯慕门公司引进的高速软包包装机组。但由于该卷炯包装机组工作年久,各电子控制部件逐步老化、失效,故障率很高。近年来,BI机组电气控制系统缺陷日益凸显;逻辑组件老化;出现故障不能自动停机;控制线路板布局复杂,国内无相关元件生产厂家,备件困难且价格高。同时BI机组还存在控制方式落后、英文显示导致维修不便等问题。

改造后的BI机组是以PLC和工控机为的电气控制系统。PLC完成所有数据采集和实时控制,完成启动、停车、工艺流程控制、检测等整个运行过程。工控机作为上位机,具有良好的人机界面,同时增加统计报表和预留网络化管理功能,并为远程数据提供技术支持,从而解决BI机组电控系统所存在的问题。

2 BI包装机组电控系统硬件构成

BI包装机组由NF卸盘机、BE包装机、RC小包透明机、PHZ大条机和NK大条透明机等5部分组成,

改造后的电控系统则采用BE、RC、NF、FHZ/HK等4个立部分组成,并且各部分之间单控制和单显示。其中BE包装机为主机,其他部分为从机。各部分之间增加信息交换功能,实现B1机组的整体控制,而相位控制则采用编码器,从而使B1机组协调工作。

3 改造设计方案

3.1 改造总体框图

原BI机组的主机BE、RC、FHZ/NK的控制系统不在同一套控制柜中,各部分通过开关量交换设备运行信息。BE机的主要动作是由机械装置完成,各部分共同特点为检测信号多,执行元件少。针对这一特点,整体改造BI机组,

3.2 BI主机改造

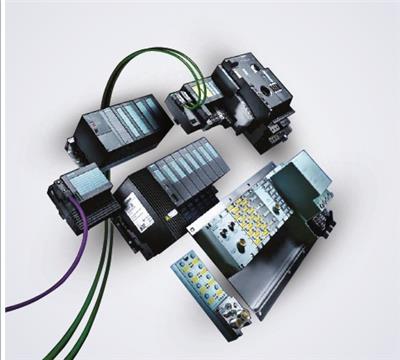

控制器采用高性价比的S7-400 PLC,该器件是西门子公司生产的大型PLC控制系统,具有高速、稳定、、开放等特点。该软件功能强大,具有面向对象、直观的用户界面,易于使用。新的设计只保留少数的继电器,控制逻辑由PLC实现。去除继电器后多出来的空间用于放置PLC的子站点,PLC的子站点主要包括通讯、输入输出和特殊功能等模块。改造BI主机主要是对其角度反馈系统、控制系统和调速传动系统进行改造。

3.2.1 角度反馈装置的改造

采用型编码器替换原机的增量型编码器。与增量型编码器相比,型编码器实时反馈输出角度值,通过脉冲计数方式计算设备当前角度,即使设备断电,在恢复供电后也可立即知道断电前的角度值,并立即投入生产,重新寻找零脉冲。

3.2.2 主驱动的改造

鉴于现今交流变频技术已具有较高的性,可取消原系统直流电机、直流调速器和智能随动单元,采用交流电机加变频器方式实现主机速度控制。同时,采用BI主机的改进机型BO机特点,在其控制台增加手动调速电位器,便于操作和维护人员调试保养设备。

3.2.3 辅助驱动系统的改造

除主驱动系统外,BI主机还有进料传送带、下烟道电机、盒皮胶辊、封签胶辊和出口传送带等5个辅助驱动装置。这些辅助驱动的直流电机全部改为普通交流调速电机,均选用西门子420变频器控制。

3.2.4 温度调节系统的改造

需调节控制BI主机的烘干转塔的加热温度(虽然原机有油加热器,但一般不用,因为设备在卷包车间内工作滑油是不会出现冻结的)。原机温度调节系统由Pt100热电阻、TEMPMOD A176/A177转换板、测温板SMC-MAX(A30)、A/D转换板SMC-02B(A24)、和固态继电器、加热器组成。改造温度调节系统是在保留原机的热电阻和加热器的基础上,取消热电阻转为4~20 mA的模块TEMPMOD A176/A177,而将热电阻的线直接引入控制柜,接至西门子PLC的模拟量模块。温度调节采用软PID实现,由西门子PLC的PID功能块控制加热器温度。

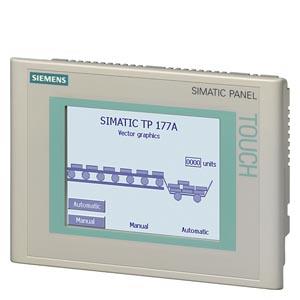

3.2.5 人机界面的改造

采用液晶触摸屏技术代替老式的CRT显示和键盘输入,大大减轻机组重量,缩小外形体积,提高显示质量,并新增有关整机的参数设置、产耗分析、故障信息报警等功能。采用全中文菜单设置监控功能,实现运行状态显示、车速显示、参数设置、故障指示、交班记录等;设置有密码功能防止无关人员改动参数。维修密码可授权给机器维修人员。

3.2.6 烟支检测器的改造

选用ZN0228-B1型B1光电小包烟支器替代小包烟支器。恢烟支检测器是一款全新的数字化检测模式,它由空头检测探头、缺支检测探头和控制器3部分组成,改动原主机,只需将原缺支、空头检测头换成新的检测头,并把控制器的输出线连接到B1主机相应的接线端子上,在不改变原主机任何控制电路和机械装置的情况下,可直观、方便调整缺支、空头的灵敏度。

3.3 现场总线与网络连接

INTERBUS是德国Phoenix公司提供的工业现场总线,符合IEC61158标准总线。现已广泛应用于汽车工业、工业、仓储及传送技术、造纸工业、包装工业、食品工业等领域。立的诊断程序提供详细的故障信息(故障地址、故障类型和故障历史记录),诊断寄存器提供用户程序处理故障信息的工具,控制板3行16段LCD显示器直观醒目。

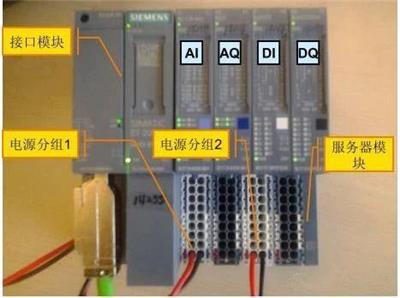

S7-400,S7-300和ILC200IB控制器分别安装于BE控制柜、RC控制柜以及FHZ/NK控制柜内。S7PLC配有电源、CPU、中断、 PID等模块。INTERBUS总线适配控制板安装于PLC底板,处理PLC与过程I/O设备之间的数据交换,大量的I/O模块及机组的操作面板安装在现场,通过INTERBUS总线连接到PLC。

4 结论

改造后机组已运行一年,运行良好,性能稳定且故障率低,设备有效作业率平均为83.7%,较原来的 70%提高了13%,改造效果明显,上位机界面汉化,方便故障检查和排除。新设计的电控系统采用通用的元件,成本降低。大大节省维修费用。该系统为车间的网络化管理及远程数据提供技术支持,具有很强的扩展功能

引言

自动化控制、计算机、通信、网络等技术的发展,导致了自动化领域的深刻变革。信息技术的飞速发展,使得自动化系统结构逐步形成全分布式网络集成自控系统。现场总线(fieldbus)正是顺应这一形势发展起来的新技术。现场总线是应用在生产现场、微机化测量控制设备之间实现双向串行多节点数字通信的系统,也被称为开放式、数字化、多点通信的底层控制网络。现场总线控制系统FCS(fieldbus control system),是继基地式气动仪表控制系统、电动单元组合式模拟仪表控制系统、集中式数字控制系统、集散控制系统DCS后的基于现场总线的新一代控制系统。目前,比较具有影响力的现场总线有:基金会现场总线(FF,Foundation Fieldbus)、LonWorks、PROFIBUS、CAN和HART等等。其中,PROFIBUS是当前为流行的现场总线技术之一。

PROFIBUS是德国90年代初的国家工业现场总线协议标准,代号DIN19245。PROFIBUS于1996年成为欧洲标准EN50170,1999年底成为标准IEC61158的组成部分,已被全世界接受。

PROFIBUS根据应用特点可分为PROFIBUS-DP,PROFIBUS-FMS,PROFIBUS-PA三个兼容版本。

PROFIBUS-DP:经过优化的高速、廉价的通信连接,专为自动控制系统和设备级分散I/O之间通信设计,使用PROFIBUS-DP模块可取代价格昂贵的24V或0~20mA并行信号线,用于分布式控制系统。

PROFIBUS-FMS:解决车间级通用性通信任务,提高大量的通信服务,完成中等传输速度的循环和非循环通信任务,用于纺织工业、楼宇自动化、电气传动、传感器和执行器、可编程程序控制器、低压开关设备等一般自动化控制。

PROFIBUS-PA:专为过程自动化设计,标准的本征的传输技术,实现了IEC1158-2中规定的通信规程,用于对性要求较高的场合及由总线供电的站点。

1 PROFIBUS 基本特性

1.1 协议结构

PROFIBUS协议的结构定向根据ISO7498标准以开放系统互联网络OSI为参考模型。PROFIBUS协议结构采用OSI的层、二层和七层。物理层定义了物理特性,它上接数据链路层,下连媒介。发送时物理层编码并调制来自数据链路层的信息,用物理信号驱动媒介。接收时物理层用来对媒介的信号进行解调和解码。数据链路层定义总线存储协议,执行总线通信规则,处理出错、出错恢复、仲裁和调度。应用层定义了应用功能,完成信息指令的翻译,掌握数据的结构和意义。用户层是数据和应用软件。

1.2 传输技术

由于单一的传输技术不可能兼顾传输性、传输距离和高速传输等要求,PROFIBUS提供三种类型:DP和FMS的RS485传输;PA的IEC1158-2传输;光纤(FO)传输。PROFIBUS-DP和PROFIBUS-PA之间可通过DP/PA耦合器(Coupler)或链接器(bbbb)相连接。

1.3 存取协议

PROFIBUS的DP,FMS,和PA均使用单一的总线存取协议,通过OSI参考模型的二层实现,包括数据的性以及传输协议和报文的处理。PROFIBUS总线存取协议包括主站之间的令牌传递方式和从站之间的主从方式。任意时刻只能有一个主站拥有令牌,直到该主站的时间片用完或已无信息传递,才将令牌按一定的环路传给下一个主站。这样保证每个主站在一个有间内得到总线的控制权。同时主站与从站采用轮询(Polling)存取方式,这样系统配置可能实现下列三种:纯主-从系统;纯主-主系统;混合系统。

2 SIMATIC S7-200系列PLC的基本通信方式

SIMATIC S7-200系列PLC适用于各行各业,各种场合中的检测、监测及控制的自动化。S7-200系列的强大功能使其无论是立运行还是相连成网络皆能实现复杂控制功能。此系列PLC的CPU型号有:CPU 221,CPU 222,CPU 224,CPU 226和CPU 226XM。本控制系统采用CPU224,它具有四种通讯方式:

一:PPI方式

PPI通讯协议是通过普通的两芯屏蔽双绞电缆进行联网,物理上采用RS485电平,波特率为9.6kbit/s,19.2kbit/s和187.5kbit/s。PPI通讯网络是一个令牌传递网。

二:MPI方式

S7-200可以通过内置接口连接到MPI网络上,波特率为19.2kbit/s,187.5kbit/s。S7-200 CPU在MPI网络中作为从站,它们彼此间不能通讯。

三:自由通讯方式

S7-200可以由用户自己定义通讯协议,与任何通讯协议公开的其它设备、控制器进行通讯。波特率为38.4kbit/s(可调整)。

四:PROFIBUS-DP网络

在S7-200系列的CPU中,都可以通过增加EM277扩展模块的方法支持PROFIBUS DP网络协议。传输速率可达12Mbit/s。

3 现场信号与系统软件之间的连接桥梁——OPC

现场总线作为开发的控制网络能实现现场设备之间、现场设备与控制室之间的信号通信。当现场信号传至监控计算机之后,如何实现计算机内部各应用程序之间的信息沟通与传递,即如何让现场信息出现在计算机的各应用平台上,OPC地解决了此类信息传递问题。OPC(OLE for Process Control)是过程控制中的对象链接嵌入技术,建立在bbbbbbs的对象链接嵌入(OLE,bbbbbb bbbbing and bbbbbding)、部件对象模块(COM,Component bbbbbb Model)、分布部件对象模块(DCOM,Distributed Component bbbbbb Model)技术的基础上进行开发的。OPC是一个开放的接口标准、技术规范。它的作用就是为服务器/客户的链接提供统一、标准的接口规范。按照这种统一规范,各客户/服务器之间可组成如图1所示的链接方式,各客户/服务器间形成即插即用的简单规范链接关系。

有了OPC作为通用接口,就可把现场信号与上位机监控、人机界面软件方便地链接起来,还可以把它们与PC机的某些通用开发平台链接起来,如VB,VC++,Excel等。这样给我们开发上位机软件带来很大的方便。

4 系统实例简介

在石油工业中,由于控制的复杂性、现场多种设备相互之间存在干扰以及系统性要求高等特点,所以在实际应用中常采用高性的控制器如PLC和现场总线技术如PROFIBUS。在智能发油控制系统中就是采用SIMATIC S7-200 CPU224控制发油泵,并通过PROFIBUS-DP现场总线由工控机(或PC机)进行监控。

4.1 智能发油控制系统组成

本系统是由PROFIBUS-DP构成的单主站系统,具有简单设备一级的高速特性。

(1) 整个控制系统连接在两路PROFIBUS-DP总线上,每路总线包含一个总站和20个DP从站,两个总站和开票机构成局域网,主站和从站之间为主从关系。(2) 两个工控机主站和发票机通过TCP/IP协议,组成局域网。

(3) 系统以SIMATIC工控机作为DP类型2主站,通过现场总线接口卡CP5611使工控机与PROFIBUS-DP总线相连,能完成组态、运行、操作等功能。主站上的应用程序与CP5611的信息传递采用OPC通用接口服务软件实现。

(4) 每个从站完成对两路发油系统的监控和控制,采用SIMATIC S7-200系列CPU224模块,通过EM 277扩展模块以DP从站形式接入PROFIBUS-DP网络,按主/从模式向上位机发送数据。

4.2 智能发油控制系统的软件设计

软件部分包括bbbbbbs 2000操作系统、SIMATIC OPC接口服务软件、主站软件和从站编程软件。

4.2.1 从站发油控制系统PLC通信接口软件设计

从站发油控制系统的PLC采用了SIMATIC S7-200的配套编程工具Step7,完成硬件组态、参数设置、PLC程序编制、测试、调试和文档处理等功能。通常用户程序由组织块(OB)、功能块(FB、FC)和数据块(DB)构成,其中OB是系统操作程序与应用程序的接口界面,用于控制程序运行;FB、FC是用户子程序;DB是用户定义的数据存储区,在本系统中它是上位机软件与Step7程序的数据接口点,配置与其相对应的DB块就可实现上位机软件OPC与Step7程序的数据接口。其通信接口程序如下。

CALL “DP-SEND”

CDDR:=W#16#170

SEND :=P#DB1.DBX0.0 BYTE240

DONE :=M0.0

ERROR :=M0.1

STSTUS :=MW1

CALL DP-RECV

CDDR:=W#16#170

RECV :=P#DB2.DBX0.0 BYTE240

NDR :=M128.0

ERROR :=M128.1

STATUS :=MW46

DPSTATUS:=MB120

L DB2.DBW 0

L 0 == I

JC m001

CALL FC 63

M001: NOP 0

CALL FC 64

4.2.2 主站通信接口软件设计

工控机作为主站,是通过通讯卡CP5611与从站进行数据交换的。选择操作系统控制面板的Set PG/PA Interface 选项,对其硬件进行设置,可自动完成总线各部分配置。但对于自行开发的、带有Profibus-DP接口的从站,需要自己编写一个*.GSD文件加入到配置库中。本系统将EM 277的GSD文件加入至OPC服务接口配置库中,完成对总线配置后,即生成一个ldb文件供系统运行使用。

4.2.3 工控机人机界面设计

工控机的人机界面设计,即发油控制管理系统,以bbbbbbs 2000操作系统作为平台,通过标准通讯接口OPC,采用Microsoft VC++程序设计语言编制程序,完成系统的控制要求,实现对油库的储运收发过程进行监控和管理。机开出后,通过局域网将信号传给发油机,发油机则使用PROFIBUS-DP网通知下位机PLC,由PLC控制油泵,并检测油量计和温度,自动完成发油过程。

5 结束语

工程实践证明,本控制系统采用PROFIBUS-DP网络技术实现分布式控制,网络速度快、性高、开放性好、抗干扰能力强,给安装、调试和设备维护带来方便,提高了生产效率和管理水平。这种网络体系具有较高的性能价格比,并能根据用户要求扩展至较大的系统。

1 简介

在电镀金属做成的真空系统,就像是锌和铝薄膜那样是非常普遍的电容行业。它的主要目标是尽可能在保持薄膜张力的同时增加薄膜传输速度。薄膜的张力和速度应以一个参考被保存起来,主要问题就是薄膜速度和张力之间的耦合。而它们之间的速度有很多的扰乱源(辊非圆,膜滑动。如果传递速度波动,将会导致模的处理不均匀;另一方面,不适当的张力可能导致皱纹或者薄膜破裂,而一旦薄膜破裂,操作工人就需要再次打开绕组室,从而,真空绕组室的气压就回到了标准大气压下。然后,又需要大约20~30分钟来使绕组室达到所需气压(大约1.3 × 10^1--2.67×10-2Pa)。因此,产量将明显下降;因而,一个用来避免薄膜破裂的检测张力波动的监测系统是非常必要的。

CC-bbbb是一个能够提供高速的过程控制和信息数据处理的局部网络系统,为客户提供、综合性产业和过程自动化。使用CC-bbbb的用户可以减少控制变量数、复杂生产线路所需的电源线路。因此用户可以从支持CC-bbbb的其余的354个领域的设备中选择出合适的设备,那么多供应境的扩展将会变得很容易。

至于高速通信,它使得通信传感器的输入能够满足需要大量数据通信的智能设备和高速响应的要求。作为一个CC-bbbb的功能,RAS功能是:待机主功能,分离从站功能,这些功能使得在通信故障和系统调试时自动恢复过来。至于测试和监控功能,对确认数据连接状态,硬件测试和电路测试都是可用的。CC-bbbb网络图如图1所示,其监控系统由主站>从站>“个人电脑”>逆变器>伺服电机>远程I / O单元等。

为了满足自动化和灵活性的要求,许多复杂的制造系统都是由可编程逻辑控制器(PLC)来控制的。这是因为PLC的是适应性强,模块化,便于使用和购买。而真空卷绕镀膜就是这样一个复杂的制造系统。

本文介绍了基于CC-bbbb现场总线的智能监控系统,其中包括上位个人电脑和下位用于控制和信息管理的可编程逻辑控制器。这一监控系统中采用了CC-bbbb现场总线这一新的技术。

2 监测系统的结构

基于现场总线的监控系统有两种功能,包括监测区域的监控和信息管理单元、控制室里的控制单元。位于清盘真空机附近的所有智能监测单位都有微处理器,具有以下功能:各自的信号采样,A / D转换,数据计算等。现场总线是单位从站中离散检测单元和主站之间重要的连接。模拟信号被数字信号取代以构成双向沟通,以利于操作者在控制室里进行控制、检查和参数设置。这种结构,一方面提高了监测系统的精度和抗干扰能力,另一方面还节约了投资成本。

数字智能监测单元应根据实际需要而定,该系统具有五种监测单位:温度,真空度,轧辊直径,薄膜张力和传输速度。

监测系统能否正常工作取决于传感器的性能是否在要求的水平之上,它们的精度和稳定性对监测系统有直接影响。从这些传感器的数据经PLC处理并在HMI人机界面上显示出来,如图2所示。

智能监控模块有两个功能:一方面它的过滤器、放大和调节输出信号的传感器能由PLC(FX系列)处理得到适当值;另一方面,它凭借通信接口的可编程控制器进行数据采集,A / D转换,数据处理,软件抗干扰,计算参数并利用PLC上的通信接口把到控制单元。

控制装置(CCU)是该监控系统的,它包含了个人电脑和RS232。它的工作状态时控制智能监测的每个单位,将得到的数据和一场信息进行处理,并保存他们。此外,控制器还支持上位用户的计算机访问,而且,它的数据分析是切实可行的,并利用数据管理和故障诊断软件对数据进行诊断。

监测系统采用CC-bbbb现场总线构成的模块和双绞线作为通信介质。多可以把六十四个站连接到这个现场总线上,通讯模块则是通过CC-bbbb现场总线把监测单元和分站连接起来。当现场总线的通信速率为156kps时传输距离可以达到1.2公里。

3 PLC编程

在这个绕组系统中,我们使用三菱A系列PLC作为主站,因为它具有快速反应能力和强大的信息处理能力。它是用来控制总卷绕系统与FX系列的PLC缠绕系统的舒展共存系统的行为的。而系统的操作动作以及动作序列已经由设计人员事先编入控制程序中。控制程序则给绕组系统设置了一系列的操作动作,指导PLC来控制整个系统。所有传感器或执行机构的当前状态都作为输入、输出或者旗语信号存储在PLC内存中。因此,PLC程序是一个PLC控制制造系统监测的基础。

PLC编程使用的主要方法是梯形图方法,它提供了一个这样的设计环境:就是软件工具运行在主机终端,以便于构造、验证、测试和诊断梯形图。,将程序写在梯形图中;其次,梯形图应转换成二进制代码以使它们可以存储在随机存取存储器(RAM)或存储代码可擦除可编程只读存储器(EPROM)中。每个连续的指令由CPU解码和执行。CPU的功能就是根据程序来控制内存和I/O接口来处理数据。PLC上的每个输入输出结点都可用来区分I/O地址。数据的直接代表方法与输入,输出和记忆有关,基于这样一个事实,将PLC的内存分成了输入图像存储、输出图像存储和内部存储器三个部分来直接代表输入、输出和内存的相关数据。

PLC程序采用主程序循环扫描的方法,例如输入的变数定期检查。该循环项目的启动是采用扫描输入系统和存储器在内存中的固定位置(输入图像存储器),梯形图程序之后执行响应,扫描程序,解决逻辑梯级确定的输出状态,新后的输出状态存储在固定的内存位置(输出图像存储器)。程序扫描的后,内存中保存的输出值被用来设置和重置PLC的物理输出。

我们都知道,逻辑控制是PLC的显着特征,它可以用来有效地处理模拟数据。

1)模拟数据采集和转换模拟量的输入输出,如压力、温度需要实时测量,例如温度由铂金电阻,然后信号转换模块将其转换为1-5V的电压信号,这个转换模块的输出终被采集并传输到上述PLC中。

2)PLC控制算法模拟变量可以是任何一种变量,如我们这个绕组系统中的温度和压力。事实上,有自动和手动两种控制模式。手动模式下,操作人员根据所需水平修改输出值;而自动模式下,输出值根据预先设计的控制算法给出。值得一提的是,PLC的输出总是增量值,虽然自整定PID控制器可以满足要求,但是手动调谐总是用来初始化常规生产,并经该系统切换到自动模式;我们强调,用户的经验型模糊逻辑控制,用来改善生产状况也是适用的。薄膜张力控制系统采用PLC的模糊逻辑控制器(PLC),以克服绕组系统的不确定性。模糊逻辑算法已经由基本的PLC控制器实现。

对于固定的模式和常规PID的参数处理已经达到了一个很好的阶段,但是稳定是相对的,绕组系统的参数在一定范围内波动,因此控制器具有鲁棒性,以获得较高的性能。为了这个目的,模糊推理用于适应PID控制,通过这种办法,PID因素就能根据系统状态和电厂参数得到调整。

3)伺服电机控制一开始薄膜以低速传输,然后伺服电机被加速到设定的约每秒8米的高速绕速,传感器薄膜张力并控制伺服电机速度以保持恒定的张力。对控制目标不仅要保持薄膜张力不变,而且同时卷绕速度也要在短时间内达到设定值。因此,主要的问题是如何控制伺服电机的。

4 结语

本文介绍了一种薄膜电镀生产过程中的PLC监控控制制造系统,它从2003年投入生产经营以来,了大成功。预期的已经展示出它在实践中的优势以及客观的盈利也有了很大提升。

- “西门子6ES7223-1BF22-0XA8安装方法”联系方式

- 我要给“西门子6ES7223-1BF22-0XA8安装方法”留言

- “西门子6ES7223-1BF22-0XA8安装方法”商家推荐产品

- 西门子6ES7223-1BF22-0XA8安装方法相关产品

-

克孜勒苏柯检验科PCR实验室污水处理**设备

智能智慧化充电解决方案 实现有序充电

台励福FB30电动叉车货叉架轴承 3吨门架轴承93007035

成都sew伺服驱动器过载维修报警F197代码故障专业维修

地埋式箱泵一体化消防泵站组成

汽车MCU控制器吉利DV测试Q/JLY J7110779E电磁兼容EMC试验怎么办理

皇岗进口报关代理

林芝理化PCR实验室污水处理**设备

美国Techmer TES J-50/20 GY8134 PC原料批发

坚韧不拔,彩钢精神,铸就企业

西门子6ES7222-1HD22-0XA0安装方法

杭叉叉车CPCD30HB链轮轴承 3吨链条滚轮链子滑轮

广西南宁透水混凝土在海绵城市建设中的重要性

回收毛料、毛纱回收、棉纱回收、纱线回收、毛衣、纺织毛料回收

安科瑞ARTU-K32工业设备三遥单元

广西北海透水混凝土孔隙率检测方法

西门子6ES7223-1BH22-0XA8安装方法

扬州发电电缆回收回收站

安科瑞ARTU100-K16遥信远端测控装置

新加坡公司怎么注册 新加坡公司注册优势 新加坡公司注册条件

远红外二氧化碳培养箱HH.CHP-01高温湿热灭菌